| |

warstwa wierzchnia, modelowanie, pojęcia

Wiesław LESZEK*

ZBIÓR POJĘCIOWY DO OPISU WARSTWY WIERZCHNIEJ ELEMENTÓW UKŁADÓW TRIBOLOGICZNYCH

W referacie przedstawiono analizę zbioru pojęciowego służącego do werbalnego modelowania warstwy wierzchniej metalicznych elementów maszyn. Zwrócono uwagę na zależność tych pojęć od poziomu hierarchicznego struktury opisywanych elementów.

* Instytut Maszyn Roboczych i Pojazdów Samochodowych Politechniki Poznańskiej, ul. Piotrowo 3, 60-965 Poznań.

l. WSTĘP

Podejmując zadanie opisania zbioru pojęciowego, przy pomocy którego charakteryzuje się warstwę wierzchnią metalicznych elementów maszyn przyjęto, że celem tego opisu będzie ocena istniejących pojęć z punktu widzenia możliwości tworzenia przy ich pomocy modeli werbalnych. Inaczej mówiąc, ocena tego co można, a czego nie można powiedzieć o warstwie wierzchniej stosując pojęcia stanowiące swoisty paradygmat tribologii. Poza szczególnymi przypadkami nie formułowano ocen poprawności definicji tych pojęć, ponieważ zmieniłoby to kierunek analizy. Po prostu, przyjęto założenie, że istnieje jakiś zbiór pojęć, którym posługują się autorzy publikacji o tarciu, zużyciu i smarowaniu. Ten zbiór ma niektóre możliwości opisu warstwy wierzchniej. Możliwości te postanowiono ujawnić, zwłaszcza zaś jego potencjał interpretacyjny. Przyjęto także, że każdy opis warstwy wierzchniej (jak zresztą każdego innego obiektu materialnego) ujmuje tylko tę część jej cech i przybliża tylko wybrane jej właściwości. Opis jest więc pewną postacią modelu, nazywaną w tym przypadku „modelem werbalnym” (inaczej „opisowym”). Zazwyczaj modele takie stanowią punkt wyjścia do bardziej sformalizowanych postaci modeli. Doświadczenie wskazuje jednak, że od jednoznaczności i dokładności opisu werbalnego zależy możliwość spełnienia kryteriów modelowania przy tworzeniu modeli formalnych. Wymienione cechy opisu warunkowane są jakością zbioru pojęciowego, zwłaszcza zaś jego kompletnością.

Dla usystematyzowania rozważań posłużono się omówioną we wcześniejszych publikacjach koncepcją poziomów hierarchicznych struktury układów materialnych [3 s. 28-32]. Operacyjny sens tej koncepcji polega na tym, że w miarę przechodzenia na coraz niższy poziom strukturalny (od poziomu makroskopowego do atomowego) obniża się skala uśrednienia i ujawniają się coraz to inne cechy rozpatrywanego obiektu.

2. OPIS WARSTWY WIERZCHNIEJ NA RÓŻNYCH POZIOMACH HIERARCHICZNEJ STRUKTURY UKŁADÓW MATERIALNYCH

Warstwę wierzchnią zdefiniujemy za Z. Lawrowskim [2 s. 35] jako „warstwę różniącą się budową i własnościami od materiału w całej objętości ciała stałego”. Dodajmy, że jest to warstwa zewnętrzna, w której skupiają się skutki oddziaływań powstających podczas wszelkich faz egzystencji elementu maszyny. Do pewnych szczegółów określeń definiujących warstwę wierzchnią jeszcze wrócimy. Teraz wyobraźmy sobie eksperyment myślowy, w którym obserwator rozpoczynający oglądanie warstwy wierzchniej metalicznego elementu maszyny z pewnej odległości, zbliża się do niej coraz bardziej ograniczając zakres pola widzenia, ale za to widząc coraz mniejsze rozmiarowo składniki strukturalne tej warstwy. Obserwatora możemy wyposażyć w możliwości dokonywania pomiarów wielkości fizycznych (odpowiadających skali obserwacji) charakteryzując właściwości warstwy wierzchniej.

Pierwszą kwestią pojęciową, która powstaje przy rozpatrywaniu zbioru pojęciowego dotyczącego warstwy wierzchniej jest odróżnienie „powierzchni” od „warstwy”.

Jakkolwiek w Słowniku języka polskiego, powierzchnia jest określana jako „zewnętrzna, wierzchnia strona czegoś” [5 t. II s. 867], to w języku potocznym dla nauk technicznych jest ona rozumiana jako dwuwymiarowy twór geometryczny. Warstwa natomiast, jest to część obiektu ograniczona dwiema powierzchniami „mniej więcej równoległymi do siebie” [5 t. III s. 659]. Można dodać, że jedną z tych powierzchni jest „powierzchnia zewnętrzna” oddzielająca warstwę od otoczenia, drugą stanowi „powierzchnia wewnętrzna” oddzielająca daną warstwę od innych warstw, które można wyróżnić w danym obiekcie. Przy takich założeniach uzyskuje się najogólniejsze określenie warstwy wierzchniej.

W zbiorze pojęciowym polskiej tribologii pierwotnym było pojęcie „powierzchni”, od którego wyprowadzono pojęcia pochodne określające warstwę jako „przypowierzchniową” lub „podpowierzchniową”. Dopiero później zgodzono się na stosowanie jednolitego określenia „warstwa wierzchnia”.

Wróćmy jednak do zaproponowanego wcześniej eksperymentu myślowego.

Patrząc na metaliczny element maszyny z odległości zacierającej szczegóły strukturalne obserwator stwierdzi istnienie rzeczywistej powierzchni oddzielającej przedmiot od otaczającego go ośrodka. Powierzchnia ta jest zbliżona do powierzchni nominalnej. której kształt określono w dokumentacji technicznej [6 s. 9]. Porównując obserwowaną powierzchnię rzeczywistą z powierzchnią nominalną obserwator zauważy odchylenia powierzchni rzeczywistej określane jako: „nierówność powierzchni” obejmującą „całość odstępstw powierzchni zmierzonej od powierzchni nominalnej” [6 s. 11]. Odstępstwami tymi są: odchyłka położenia, odchyłka kształtu, falistość i chropowatość.

Odchyłka położenia jest odchyłką dwóch pojedynczych elementów części od ich idealnego geometrycznego położenia [6 s. 11].

Odchyłka kształtu jest odchyłką powierzchni obrabianej od powierzchni geometrycznej [6 s. 11]. Można wyróżnić następujące błędy kształtu:

|

| |

- -

- wypukłość - odchylenie od idealnego kształtu geometrycznego, przy którym oddalenie punktów powierzchni rzeczywistej od powierzchni nominalnej zmniejsza się od jej brzegów (krańców) ku środkowi [l s. 27];

- -

- stożkowość - odchylenie od idealnego kształtu określane jako różnica średnic w dwóch przekrojach prostopadłych do osi elementu odniesiona do odległości między tymi przekrojami [l s. 59];

- -

- niekolistość - odchylenie od idealnego kształtu wyrażające się w odległości między powierzchnią rzeczywistą a obwodem koła opisanego na wybranym obwodzie tej powierzchni [l s. 96];

- -

- owalność - odchylenie od idealnego kształtu, przy którym kontur powierzchni rzeczywistej stanowi owal, którego najmniejsza i największa średnice są w stosunku do siebie prostopadłe [l s. 101];

- -

- nieprostoliniowość - odchylenie od idealnego kształtu wyrażające się jako największa odległość powierzchni rzeczywistej od prostej przylegającej do tej powierzchni.

|

| |

Szczególnie wyróżniana wśród autorów publikacji traktujących o niedoskonałościach kształtu jest falistość. Pod tym pojęciem kryje się układ regularnie następujących po sobie wzniesień ponad średnią linię konturu powierzchni oraz obniżeń poniżej tą linią, powstających na powierzchni rzeczywistej jako wyniki obróbki mechanicznej elementu maszyny.

Wyszczególnionymi pojęciami można opisywać geometryczną strukturę powierzchni elementu maszyny w ujęciu makroskopowym, w którym obserwator nie wyróżnia poszczególnych mikroobszarów, traktując powierzchnię rzeczywistą jako jednolitą całość.

W następnym kroku obserwator może uzupełnić poprzednie obserwacje o nierówności występujące na powierzchni rzeczywistej. W najogólniejszym określeniu są to odstępstwa powierzchni rzeczywistej od powierzchni nominalnej mierzone prostopadle do tej powierzchni. Makroskopowym objawem nierówności powierzchni jest falistość. Obserwując nierówności powierzchni rzeczywistej, obserwator zauważy przede wszystkim ich charakterystyczny układ nazywany kierunkowością struktury powierzchni. Cecha ta jest skutkiem wynikającym z zastosowanego sposobu obróbki powierzchni a polegającym na tym, że przeważająca część nierówności tej powierzchni układa się w określonym kierunku.

Według normy PN-89/M-01146 kierunkowość struktury powierzchni można scharakteryzować stosując następujące pojęcia wymienione w tabeli l.

Tabela l. Kierunkowość struktury geometrycznej powierzchni (wg PN-89/M-01146)

|

Rodzaj kierunkowości | Odmiana kierunkowości | |

Jednokierunkowa | Równoległa

Prostopadła

Współśrodkowa | |

Wielokierunkowa | Skrzyżowana

Nieuporządkowana

Promieniowa | |

Bezkierunkowa | Punktowa |

|

I | Zaadsorbowane cząsteczki polarne Zaadsorbowane cząsteczki wody Zaadsorbowane cząsteczki gazów Tlenki metalu | | WARSTWA

NAD

POWIERZCHNIĄ METALU | |

II | |

III | |

IV | |

| FIZYCZNIE CZYSTA POWIERZCHNIA METALU | | |

V | Strefa bezpostaciowe zniszczonych krystalitów Strefa steksturowana (ukierunkowana) Strefa odkształceń plastycznych Strefa odkształceń sprężystych Rdzeń metalu bez śladów obróbki | | WARSTWA

PODPOWIERZCHN10WA

(WŁAŚCIWA WARSTWA

WIERZCHNIA) | | |

VI | |

VII | |

VIII | |

IX |

Rys. l. Schemat strefowej budowy warstwy wierzchniej [wg 4 s. 36]

Fig. l. The superficial layer macroscopic structure [4, p. 36] |

Mikrostrukturę powierzchni rzeczywistej tworzy jej chropowatość. Taką nazwę nadaje się zbiorowi nierówności, jeśli odstęp między nimi jest około 5 do 100 razy większy od ich głębokości [6 s. 12]. Jeśli szerokość nierówności jest mniej niż 5 razy większa od odpowiadającej jej głębokości to może to być pęknięcie lub rysa.

Pojedyncza nierówność zwykle jest modelowana (już od czasów Eulera)jako stożek lub stożek ścięty i charakteryzowana jest przez wysokość (lub głębokość) oraz przy rozpatrywaniu ich zbioru przez odstęp chropowatości. Podobnie rysa lub pęknięcie opisywane są przez szerokość i głębokość tych nierówności. Zwykle jednak opisuje się zbiór nierówności powierzchni nie w ujęciu zindywidualizowanym, lecz w zespołach syntetyzujących ich cechy i pozwalających na wyprowadzenie z tych opisów wniosków praktycznych. Zwykle do takich celów stosuje się pojęcie profilu chropowatości będącego przekształceniem bardziej ogólnej wielkości: profilu powierzchni. Obie te charakterystyki powstają przez przecięcie powierzchni płaszczyzną prostopadłą do tej powierzchni, profil chropowatości zaś po wyeliminowaniu długozasięgowych składowych profilu powierzchni (np. składników kształtu i falistości).

W zbiorze pojęciowym utworzonym przez chropowatość powierzchni i wielkości pochodne znajduje się kilka pojęć dotyczących profilu chropowatości oraz kilkanaście parametrów liczbowych wyznaczanych z tego profilu. W obu przypadkach pojęcia te zostały wyprowadzone z różnych działań związanych ze statystyczną obróbką profilogramów (np. średnie arytmetyczne odchylenie profilu chropowatości Ra, średnie kwadratowe odchylenie profilu chropowatości Rq, średni odstęp chropowatości Sm). Szczególną rangę przypisuje się krzywej nośności profilu chropowatości, na podstawie której można wnioskować o zachowaniu się danego elementu maszyny w niektórych sytuacjach technicznych. Tak więc jeżeli krzywa nośności profilu chropowatości jest tylko nieznacznie nachylona, to powierzchnia ma usunięte wierzchołki i oznacza to jej dużą odporność na zużycie tribologiczne; stroma krzywa reprezentuje powierzchnię o ostrych wierzchołkach, co pozwala wnioskować, że badana część ma słabą odporność na ścieranie [6 s. 35].

Rozpatrując omówione pojęcia można zauważyć, że ich przeznaczeniem jest opisanie skutków różnych zabiegów technologicznych związanych z nadawaniem elementowi maszyny kształtu i rozmiarów, zgodnie ze schematem: rodzaj obróbki - makro i mikrostruktura powierzchni - cechy fizyczne i użytkowe struktury powierzchni - zastosowanie elementu i prognoza jego funkcjonalności, trwałości i niezawodności. Korzystając z przedstawionego zbioru pojęć można wiązać ze sobą pierwsze trzy składowe tego schematu. Ważne jest przy tym, że większość wyszczególnionych pojęć ma poza definicjami nominalnymi również definicje operacyjne wiążące treść tych pojęć z techniką pomiarową, a więc możliwością nadania im wymiaru fizycznego i wartości liczbowej, to zaś umożliwia ich klasyfikację i porównywanie. Umożliwia to pośrednio klasyfikację, porównywanie i wartościowanie procesów technologicznych wykorzystanych do uzyskania konkretnych wartości liczbowych wielkości fizycznych wyrażanych przez dane pojęcie. W tym zakresie omawiany zbiór pojęciowy spełnia swoje zadania, zwłaszcza że współdziałanie układów pomiarowych z komputerami pozwala na przestrzenne (trójwymiarowe) ujmowanie nierówności powierzchni oraz różnorodne przekształcanie uzyskanych z pomiarów wartości liczbowych.

Na tym poziomie kończą się możliwości dokonywania prostych obserwacji a zaczynają się budzące kontrowersje zagadnienia wiążące strukturę warstwy wierzchniej z jej właściwościami fizykochemicznymi.

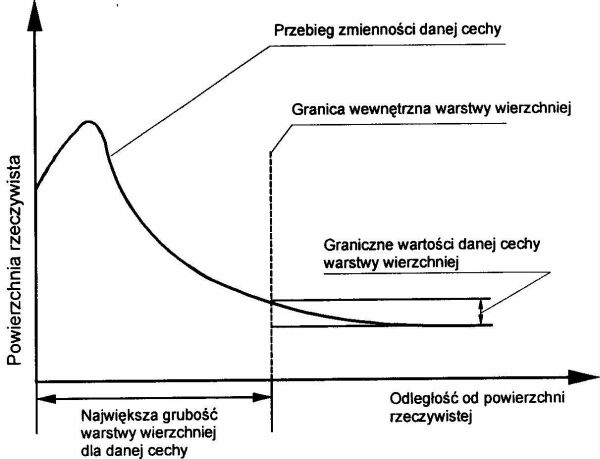

W pierwszej kolejności obserwator musi dokonać rozstrzygnięcia: czy obserwowana przez niego dotychczas powierzchnia elementu jest, czy nie jest górną granicą warstwy wierzchniej. Kwestię tę zilustrowano rysunkiem l.

Centralnym elementem tego rysunku jest „fizycznie czysta powierzchnia metalu”. Nad nią leży zewnętrzna część warstwy wierzchniej złożona z tlenków (lub tlenku) tego metalu i zaadsorbowanych na niej cząsteczek związków chemicznych pochodzących z otoczenia (środowiska). Pod fizycznie czystą powierzchnią metalu leżą strefy, do których dotarły siłowe i cieplne oddziaływania narzędzi technologicznych podczas nadawania elementowi maszyny kształtu i rozmiarów. Strefy te uważane są za właściwą warstwę wierzchnią.

Kontrowersyjność tej kwestii polega na tym, że jakkolwiek warstwa zewnętrzna jest genetycznie obca tzw. właściwej warstwie wierzchniej, to ona właśnie przyjmuje wszystkie wymuszenia mechaniczne, cieplne, chemiczne itp. skierowane ku elementowi maszyny podczas jego wytwarzania, przechowywania, montażu i eksploatacji. Ze względu na brak ostrych kryteriów definiujących granice warstwy wierzchniej zakwalifikowanie do niej warstwy zewnętrznej jest subiektywną decyzją oceniającego. Razem z zewnętrzną warstwą do zbioru pojęciowego opisującego warstwę wierzchnią włączone zostały pojęcia stosowane zwykle w chemii fizycznej: adsorpcja. desorpcja, związek polarny, niestechiometria (taka jest warstwa tlenkowa), utlenianie, dyfuzja (np. tlenu ku fizycznie czystej powierzchni metalu).

Załóżmy jednak, że obserwator pozbył się zewnętrznej warstwy wierzchniej i dotarł do fizycznie czystej powierzchni metalu. Mogłoby to odbyć się w próżni, ponieważ szybkość utleniania metali (poza metalami szlachetnymi) jest tak duża, że pozostawanie fizycznie czystej powierzchni metalu w warunkach kontaktu z tlenem atmosferycznym nie trwa dłużej niż l0-8 s.

Cóż więc mógł zauważyć obserwator na fizycznie czystej powierzchni metalu, posługując się oczywiście odpowiednią aparaturą pomiarową i obserwacyjną? W pierwszej kolejności, wykonując odpowiednie zabiegi, mógł dostrzec istnienie różnych faz oraz ich różne rozmieszczenie (rozkład statystyczny) na obserwowanej powierzchni. Do ich opisu stosuje się pojęcia znane z metaloznawstwa oraz do opisu rozmieszczenia faz pojęcia stosowane w statystyce matematycznej jako miary rozproszenia i rozrzutu (w tym miary niejednorodności). Do tych pojęć, z natury rzeczy, włączone są pojęcia określające metody obserwacji i pomiarów stosowane przy rozpoznawaniu fazowej struktury fizycznie czystej powierzchni metalu.

Zidentyfikowanie fazy jest tożsame z określeniem typu siatki krystalicznej, w jakiej występują monokryształy metalu. Znając parametry krystalograficzne siatki można określić orientacje kryształów metalu w stosunku do płaszczyzny powierzchni. Aby opisać orientację kryształów, trzeba przywołać zbiór pojęć stosowanych w krystalografii. Poziom w strukturze hierarchicznej przyjęto nazywać poziomem warstw makroskopowych [3 s. 28-32]. Niższym od niego jest poziom agregatów molekularnych, w tym przypadku poziom pojedynczego kryształu.

Na tym poziomie można rozpatrywać defekty w budowie kryształu. Wyróżnia się dwie klasy tych defektów:

|

| |

- -

- do I klasy należą defekty, które mają skończone rozmiary we wszystkich trzech wymiarach (są to defekty punktowe i ich kompleksy);

- -

- do II klasy defektów należą dyslokacje, defekty upakowania, różne zbiory dyslokacji i inne defekty, których zasięg chociażby w jednym kierunku jest bardzo znaczny.

|

| |

Defekty w siatce krystalicznej decydują o niejednorodności energetycznej fizycznie czystej powierzchni metalu, a ta z kolei o adsorpcyjnych i katalitycznych właściwościach tej powierzchni. W tribologii niejednorodność energetyczna może służyć do interpretowania zjawiska sczepiania tarciowego, powstawania i własności granicznych warstw środków smarowych, a także intensywności zużycia utleniającego. Niestety zarówno zbiór pojęciowy jak i metody empiryczne służące do wyjaśniania niejednorodności energetycznej powierzchni metalu nie są wy starczające opracowane.

Warto przy tej okazji zwrócić uwagę na to, że charakter defektów i ich koncentracja wpływają na właściwości wytrzymałościowe ciał stałych, które co prawda opisywane są na poziomie makroskopowym, ale ich interpretacja fizyczna sięga poziomu agregatów molekularnych.

Poziomem niższym niż poziom agregatów molekularnych jest poziom atomowy, na którym rozpatruje się skład chemiczny i położenie przestrzenne zbiorów atomów nie ujmowanych jednak w jakąkolwiek strukturę. Poziom ten służy przede wszystkim do interpretacji zjawisk dyfuzyjnych.

Z przedstawionego zestawienia pojęć służących do opisu na różnych poziomach fizycznie czystej powierzchni metalu wynika, że ich przeznaczeniem jest wyjaśnianie zjawisk zachodzących na pograniczu między metalem a otoczeniem oraz zjawisk wywoływanych oddziaływaniem wymuszeń zewnętrznych, przekazywanych do metalu za pośrednictwem warstwy zewnętrznej.

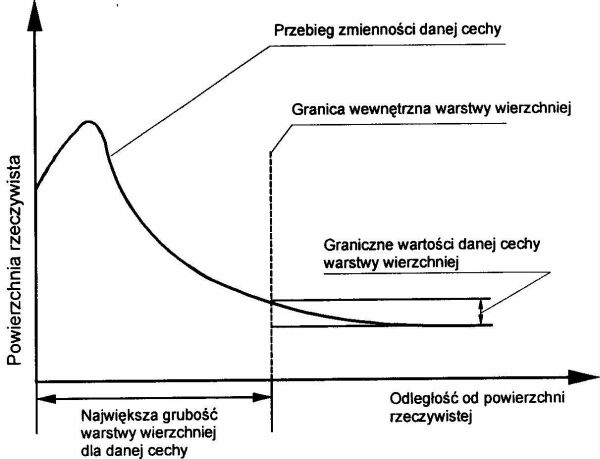

Poniżej fizycznie czystej powierzchni metalu leży „właściwa warstwa wierzchnia” elementu maszyny. Została ona podzielona na strefy odpowiadające ubywaniu skutków oddziaływań mechanicznych. Zgodnie z tą konwencją, warstwa wierzchnia kończy się tam, gdzie skutki tych oddziaływań są już niewidoczne. Podział na strefy ma charakter umowny, służy jako ilustracja i nie ma żadnego praktycznego znaczenia, ponieważ głębokość zalegania poszczególnych stref jest niemierzalna. W postaci pewnego uogólnienia przedstawiono tę kwestię na rysunku 2.

Rys. 2. Sposób interpretacji granicy wewnętrznej warstwy wierzchniej [wg 4, s. 35]

Fig. 2. The internal boundary of the superficial layer [4, p. 35] |

Za podstawę do wyznaczenia wewnętrznej granicy zalegania warstwy wierzchniej przyjęto zmienność jakiejś cechy, która powinna być mierzalna na całej głębokości warstwy, a jej wartość liczbowa powinna maleć w miarę oddalania się penetracji od fizycznie czystej powierzchni metalu. W odległości, w której cecha ta przyjmuje wartość uznaną za graniczną leży wewnętrzna granica warstwy wierzchniej. Koncepcja ta obarczona jest co najwyżej dwoma błędami: 1° głębokość zalegania warstwy wierzchniej (a więc jej grubość) zależy od tego, jaką cechę przyjmie się za podstawę oceny - można przewidzieć, że zmienność cech warstwy wierzchniej będzie różna; 2° głębokość warstwy wierzchniej będzie zależna od czułości metody pomiarowej użytej do wyznaczania zmienności wielkości fizycznej opisującej cechę. Próbą zapobieżenia pierwszej niedoskonałości koncepcji jest przyjęcie, że jako granicę wewnętrzną przyjmuje się powierzchnię wyznaczoną przez punkty, w których występują wartości graniczne tej spośród cech warstwy wierzchniej dla której grubość warstwy określona w ten sposób jest największa” [4 s. 35].

Stwierdzenia powyższe pozwalają skonstatować, że autorzy koncepcji struktury warstwy wierzchniej metalicznych elementów maszyn wiążą jej opis z zasobem pojęciowym zjawiska wywołującego zróżnicowanie tej warstwy w stosunku do nietkniętego tym zjawiskiem rdzenia. Jeżeli więc są to zjawiska wywołane przez wymuszenia mechaniczne, to w zbiorze opisującym znajdą się pojęcia charakteryzujące naprężenia i odkształcenia, jeśli będą to zjawiska dyfuzyjne, wtedy w zasobie leksykalnym znajdą się pojęcia charakteryzujące front dyfuzji, stężenie dyfundującej substancji itp.

3. ZAKOŃCZENIE

W referacie nie dokonywano treściowej i logicznej analizy poszczególnych określeń i definicji używanych w różnych sytuacjach badawczych do opisywania warstwy wierzchniej metalicznych elementów maszyn. Jednak i to skrótowe przedstawienie zagadnienia wskazuje, że zasób leksykalny jakim posługuje się tribologia jest nieuporządkowany i niekompletny. W wielu przypadkach nie odpowiada on aktualnemu stanowi wiedzy o relacjach i zjawiskach zachodzących w warstwie wierzchniej. Zagraża to potęgowaniem się trudności w komunikacji między autorami publikacji tribologicznych a ich czytelnikami.

Z metodologicznego punktu widzenia stan zasobu pojęciowego dotyczącego opisu warstwy wierzchniej stanowi utrudnienie w budowaniu modeli konceptualnych, a w konsekwencji także formalizację bardziej złożonych zadań badawczych i ich wyników.

|

| |

LITERATURA

- [1]

- FEDORCHENKO l.M. (red), Slovar - spravocnik po treniju, iznosu i smazke detale) masin. Kiev. „Naukova Dumka”, 1979.

- [2]

- LAWROWSKI Z., Tribologia. Tarcie, zużywanie, smarowanie. Warszawa, PWN, 1993.

- [3]

- LESZEK W., Metodyczne podstawy badań trybologicznych. Warszawa-Poznań, PWN, 1981.

- [4]

- ŁUCZAK A., MAZUR T., Fizyczne starzenie elementów maszyn. Warszawa, WNT, 1981.

- [5]

- SZYMCZAK M. (red.), Słownik języka polskiego. Warszawa, PWN, 1982.

- [6]

- W1ECZOROWSKI M., CELLARY A., CHAJDA J., Charakterystyka chropowatości powierzchni. Poradnik. Poznań, PP Instytutu Technologii Maszyn, 1996.

SOME REMARKS ABOUT THE SUPERFICIAL LAYER DESCRIPTION

The paper presents analysis of the terminology used to describe of the surface layer for metal working elements.

|